中国青年报客户端北京8月29日电(金楷杰 中青报·中青网记者 邱晨辉)记者今天从中国航天科工集团二院二部获悉,该部近日实现某型飞行器产品复杂结构3D打印集成制造,这是3D打印技术在航天领域飞行器研制中的重要里程碑,进一步提升了飞行器轻量化水平,为未来新一代飞行器发展提供了有力支撑。

据中国航天科工集团二院二部专家介绍,航天飞行器产品结构零部件多,生产周期长、成本高。此前,一套复杂结构产品的部件常常由数十个零件组成,每个零件都要建立三维模型并设计“个性化”的工艺流程,随后在数字机床上逐一进行生产加工,生产周期往往按月计算。同时,由于“车铣刨磨”等传统机加工艺的限制,要让飞行器“瘦身减肥”很困难,直接影响飞行器的性能提升。

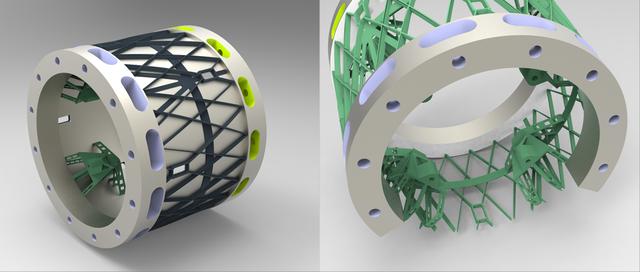

3D打印技术是以金属粉末、金属丝为原材料,通过逐层打印、堆积成型的方式实现构件一体化成型的制造技术,具有成型精度高、制造周期短、可成型复杂外形和中空结构的特点,可满足航天产品“轻量化、高性能、快速研制”的设计与制造需求,被认为是航天领域未来结构设计与制造技术变革方向之一。

(中国航天实现某型飞行器产品复杂结构3D打印集成制造。中国航天科工集团二院二部 供图)

俄媒:日本3D打印“世上最贵牛肉”,有大理石花纹效果

来源:环球时报 【环球时报综合报道】俄罗斯卫星网25日称,日本研究人员使用源自牛的干细胞,3D打印出了具有大理石花纹效果的和牛牛肉。相关研究报告发表在《自然通讯》杂志上。 资料图 报道称,和牛在世界上被认为是价格最贵的牛肉,含有大量的肌肉内脂肪,

如今,通过3D打印技术实现面向增材制造的一体化结构设计与制造,可使复杂部件的零件数大幅减少,通过一体化三维建模后导入3D打印机中直接成型,一台打印机可实现多个零件的同时打印,制造时间从几个月缩短到十余天。同时,随着零件数量的减少,部件装配环节也更简化,结构可靠性和装配效率大幅提升。

二部专家表示,通过基于3D打印的优化设计,设计师可突破“车铣刨磨”等传统机械加工工艺限制,选择采用网状支撑、空心流道等更加优化的结构形式。相比传统棒料或管料的机加方式,现在可通过“一次成型、少量加工”实现高效生产。

后续,中国航天科工集团二院二部将持续推动基于3D打印技术的优化设计、应用和产品创新,促进新一代航天飞行器结构性能提升。

来源:中国青年报客户端