江苏激光联盟导读:金属3D打印再次谱写传奇故事。这次,利用3 D金属打印,一体化设计、一次成型,制造催化反应的容器和催化剂。此项设计打破了常规,不需要在催化器管内壁单独充填催化剂,反应管内壁自带催化功能,这从根本上改变了传统的催化反应方式。

成果简介·:

金属3D打印制品的机械性能和形状精度的问题,目前已经得到了充分的研究。然后,对于采用金属3D打印技术获得的制品的化学性能及其催化特性,却很少有人给予关注。这里,我们为大家展示了一种采用金属3D技术制造催化反应容器,该反应的催化容器和催化功能的化学催化剂在打印的时候进行一体化设计、一体化打印,使得该反应容器不在需要单独填充化学催化剂(我们称之为自催化反应器 ,self-catalytic reactor or SCR)。可以直接将C1摩尔分子(主要包括CO, CO2 and CH4)转换成高价值的化学物质。打印的Fe-SCR and Co-SCR 成功的将费托合成(Fischer-Tropsch synthesis,简写为F-T合成)和 二氧化碳加氢 催化合成成液体燃料。Ni-SCR则有效地将CH4的 CO2重整 为合成气体(CO/H2)。此外,制备的 Co-SCR的结果则表明金属3D打印技术本身可以建立起多种控制功能以调制催化产品的分布。现阶段的工作为我们提供了一种简单且成本低廉的制造方法,来实现催化反应容器和催化剂的一体化设计与制造,这将促进3D打印技术和化学合成技术的进一步发展。

部分论文作者(从左到右): 副教授魏勤洪博士、椿范立教授、杨国辉研究员和彭小波博士

这一技术的突破,得益于多年的C1化学研究基础和新型纳米材料的研究,来自浙江海洋大学石油与天然气工程浙江省一流学科团队油气加工工程研究方向 青年副教授魏勤洪博士与日本国立富山大学椿范立教授,中科院山西煤炭化学研究所杨国辉研究员和日本国立物质材料研究机构彭小波博士等人合作,采用金属3D打印技术,成功设计并构建了催化剂和反应器兼容的自催化反应器。该重要成果 魏勤洪为第一作者,浙江海洋大学为第二作者单位,在国际著名期刊“自然 通讯”( Nature Communications)上给予了发表。发表的论文题为“Metal 3D Printing Technology for Functional Integration of Catalytic System”。与传统的反应器和催化剂的设计理念不同,该自催化反应器无需再充填催化剂,其本身就具有优异的催化性能,并且其构造设计高度灵活自由。

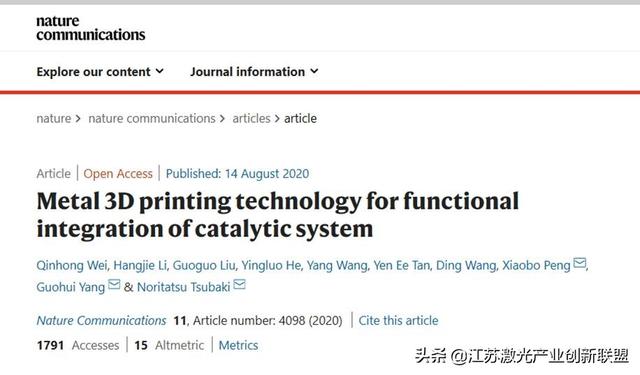

论文首页截图

此项设计打破常规,不需要在管内装填催化剂,反应管内壁自带催化功能,从根本上改变了传统的催化反应方式。其研制的铁基、钴基和镍基3D自催化反应器,不仅具有承受高温高压的能力,同时也承担催化剂的角色,在费托合成和二氧化碳加氢反应制备碳氢液体燃料、二氧化碳重整甲烷反应制取合成气反应中,表现出了巨大的潜在应用前景。此外,3D自催化反应器的高度灵活性和形貌控制理论,也为未来的自催化反应合成,开辟了新的研究方向。

这一研究成果,对于金属3D打印来说,可谓再次书写了传奇。该一体化设计、一体化制造,打破了常规。原来的催化反应容器,先单独制造反应容器,在使用的时候 在冲填催化剂。这次技术革新则直接在打印的时候将起催化功能的催化剂同反应容器一起制造,使得制造出来的反应容器的内壁直接自带催化功能。这从根本上颠覆了传统的催化反应制造方式和催化反应的工作方式。成本报道了研制的三种3D打印自催化反应容器。分别是铁基、钴基和镍基自催化反应容器(分别为Fe-SCR 、 Co-SCR和Ni-SCR).

研究背景:

对于传统的催化系统来说,催化剂和催化反应容器是两个最重要的组成部分。催化剂起到改变化学反应路径、提高化学反应效率或者起到选择性的制造出特定的化学目标。化学反应容器为化学反应提供适宜的催化反应的环境起到至关重要的作用。尽管化学催化反应发展的历史已经比较悠久了,但催化反应容器和催化剂的研究却是两条平行线,一直没有结合在一起进行研究。催化反应的研究主要集中在催化剂的准备、反应机理、结构表征、催化性能等方面。然而,关于催化反应容器的研究,则主要致力于不断提高反应容器的类型和功能上这两个截然不同的方向上。很少有研究是致力于催化剂和化学反应容器结合在一起来实现有效的控制化学反应这一方向上。因此,非常有必要发展将化学催化剂和化学反应容器的功能结合在一起进行研究,以提高更高的合成和催化效率。

最近,有许多研究人员在使用金属3D打印技术制造化学反应容器和催化剂等方面取得了一定的进展。已经使用多种打印技术打印了功能化的催化剂或化学反应容器。打印出来的催化剂或化学反应容器也呈现出新的和令人振奋的化学合成和化学分析结果。然而,他们在制造化学催化剂和化学反应容器的时候,都是分开来制造的。这样就导致了复杂的打印工艺和较低的打印速度。基于以上存在的问题,非常有必要探究出一种简单快速的制造策略。采用金属3D打印化学反应容器,同时也打印出具有化学催化功能的化学催化剂,如果可行的话,则可以克服以上这些障碍。而且,还可以应用于苛刻的化学反应环境,如高温和/或高压,等诸如石油大型催化装置 或C1的化学络合物。

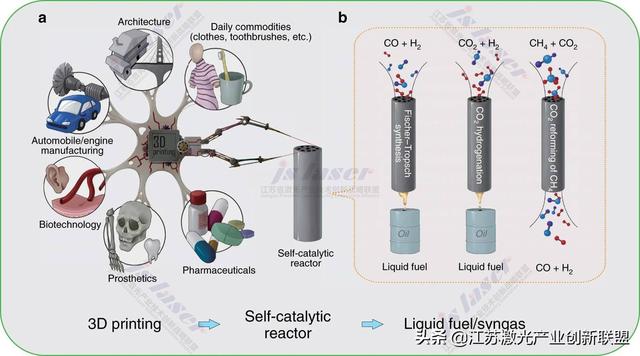

传统上,石油精炼是最主要的获得液体燃料的途径。但是,由于石油资源的快速消耗,非常有必要发展新的合成路线来将非石油资源(如天然气/页岩气、 CO2、生物量等)转化为液体燃料。费托合成 (Fischer–Tropsch (FT) synthesis,简称F-T合成)、二氧化碳加氢(CO2 hydrogenation)和 CH4的CO2重整( CO2 reforming of CH4 (DRM))则是可以替换传统制造工艺的办法或者说是关键步骤。这一技术已经研究了很长时间。但采用传统的催化工艺的时候则存在运行成本很高的弊端,从而导致了这些技术不能大规模的在工业上得到应用。为了有效的降低运行成本,采用金属3D打印是一个非常有前景的技术,会给催化反应带来革命性的改变。基于此背景,我们整合设计、打印自催化反应容器( self-catalytic reactors (SCRs))且该SCR具有不同的催化功能,见下图。可以实现进一步的降低运行成本和将反应的规模显著扩大,并且显著的提高反应效率。

3D打印的自催化反应装置(反应容器和催化剂一体化设计、一体化打印)暨其他类型

3D打印到底如何与各行业相融合?

时代的进步总是伴随着科技的不断发展和创新,随着3D打印进入大众视野,越来越多的人开始了解3D打印,并选择用3D打印技术来优化传统加工方式。 今天我们就来讲讲,3D打印技术到底是如何优化传统行业的,本文列举的行业有三个,分别是教育行业、珠宝行业和汽车

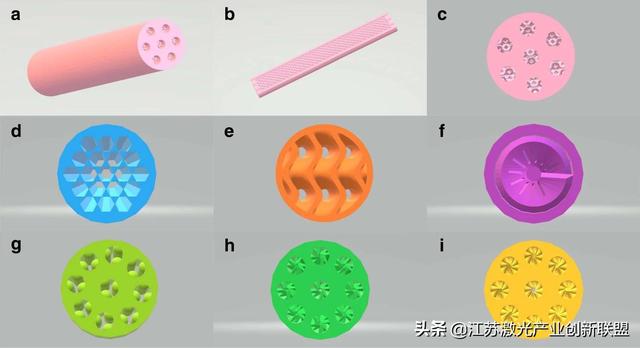

图解:a3D打印的自催化装置及其他类型;b用于费托合成 (Fischer–Tropsch (FT) synthesis,简称F-T合成)、二氧化碳加氢(CO2 hydrogenation)和 CH4的CO2重整( CO2 reforming of CH4 (DRM))的3D打印自催化反应装置(SCR)

研究成果:

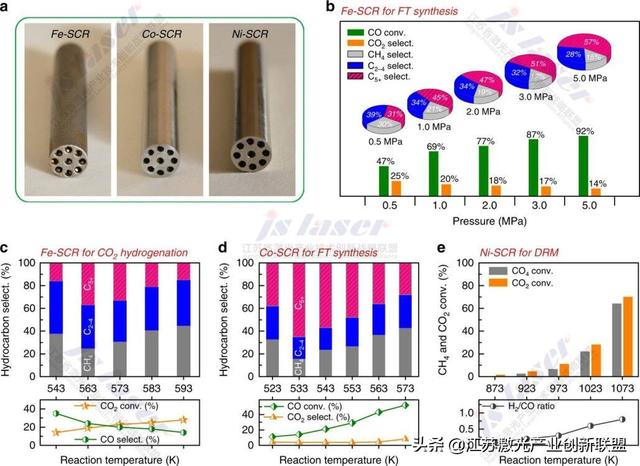

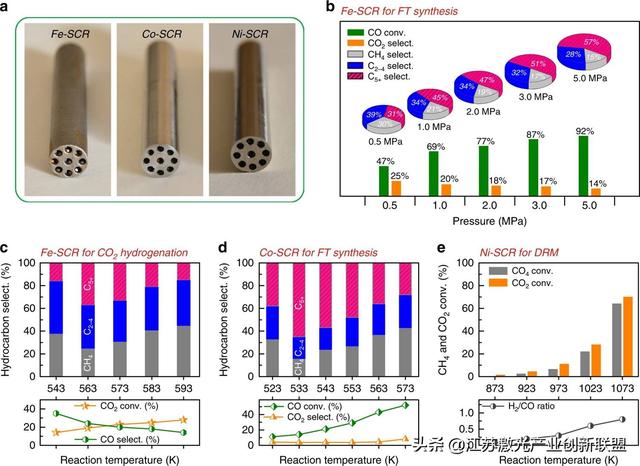

论文作者首先使用CAD技术进行了设计,然后使用金属3D打印技术制造了三种3D金属自催化反应器(Fe-SCR、Co-SCR和Ni-SCR),用于费托合成 (Fischer–Tropsch (FT) synthesis,简称F-T合成)、二氧化碳加氢(CO2 hydrogenation)和 CH4的CO2重整( CO2 reforming of CH4 (DRM)),即用于C1分子(CO、CO 2 和CH 4 )转化为高附加值化学品(见上图)。其中,Fe-SCR和Co-SCR在高压的费托合成(FT, 0.5 MPa ~ 5 MPa)和CO 2 加氢中,显示出了高的液体燃料选择性;Ni-SCR在高温甲烷干重整(DRM,873 K ~ 1073 K)中,实现了CO 2 和CH 4 的高转化率。这表明3D金属自催化反应器具有良好的耐高压和耐高温特点以及优异的催化能力。

自催化反应装置的催化性能

a3D打印的自催化装置及其他类型;b用于费托合成 (Fischer–Tropsch (FT) synthesis,简称F

图解:a抛光后的SCR的实物的外部形貌 . b 用于费托合成(Fischer–Tropsch synthesis)的Fe-SCR, 反应条件: T = 573 K; H2/CO = 2.0; 流速, 20 ml min−1; 运行时间, 10 h. c 用于二氧化碳加氢(CO2 hydrogenation的)Fe-SCR,反应条件: P = 1.0 MPa; H2/CO2 = 3.0; 流速, 20 ml min−1;运行时间, 10 h. d 用于费托合成(Fischer–Tropsch synthesis)的Co-SCR,反应条件: P = 2.0 MPa; H2/CO = 2.0; 流速, 20 ml min−1;运行时间, 10 h. e, 用于 CH4的CO2重整(CO2 reforming of CH4)Ni-SCR ,反应时间: P = 0.1 MPa; CO2/CH4/Ar = 45/45/10; 流速, 40 ml min−1; 运行时间, 8 h.

打印的 Co-SCRs的基本结构

图解:(a)打印的 Co-SCRs-1; (b)f Co-SCR-1的纵截面图; (c) Co-SCR-1的横截面图; (d)Co-SCR-2的横截面; (e) Co-SCR-3的横截面; (f) Co-SCR-4的横截面; (g) Co-SCR的横截面; (h) Co-SCR-5的横截面; (i) Co-SCR-6的横截面.

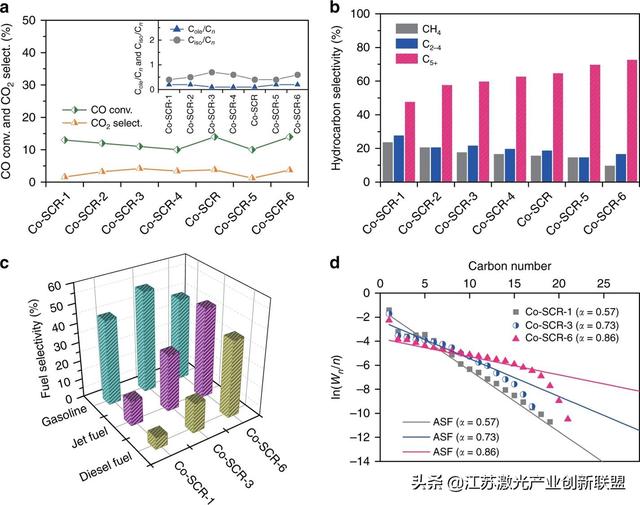

除了研究不同材质的SCR,论文作者还研究还成功的设计了7种不同几何结构的Co-SCR自催化反应器(见下图4),并研究了打印出来的不同SCR结构对对费托产物分布影响(见下图)。研究表明,7种不同几何结构的Co-SCR自催化反应器,展现出几乎类似的CO转化率,但是反应生成的产物分布却明显不同。实验结果结果则表明,打印出来的SCR自催化反应器内部几何结构的变化,可以大幅度的优化催化产物的选择性,提高催化体系的可控性。

SCR尺寸特征对FT转换产物分布的影响

文献来源:Wei, Q., Li, H., Liu, G. et al. Metal 3D printing technology for functional integration of catalytic system. Nat Commun 11, 4098 (2020). https://doi.org/10.1038/s41467-020-17941-8

参考资料:X-MOL资讯、