江苏激光联盟导读:

Rice大学3D打印纳米结构玻璃,助力光子晶体新发展。

双光子聚合

世界著名的私立研究型大学——Rice大学位于德克萨斯州休斯顿,其科研人员最近有了全新突破——可以“定制”复杂的、微型晶体/玻璃图案。该校材料学科学家正在用一台复杂的3D打印机制造二氧化硅纳米结构。

众所周知,微纳加工大致可以分为“自上而下”和“自下而上”两类。“自上而下”是传统的加工方法,是从宏观对象出发,以光刻工艺为基础,对材料或原料进行加工,最小结果尺寸和精度通常由光刻或刻蚀环节的分辨力决定。而“自下而上”技术则是从微观世界出发,通过控制原子、分子和其他纳米对象的相互作用力将各种单元构建在一起,形成微纳结构与器件。该校的研究独特之处就在于展示了一种“自下而上”制造微电子、机械和光子器件的方法。产品设计里可掺杂元素或其他物质,从而使其晶体结构可以根据不同的应用进行调整。

George R. Brown工程学院材料科学和纳米工程教授Jun Lou领导的这项研究发表在《Nature Materials》杂志上。

从显微镜图像中看到的莱斯大学材料科学家印刷的精致结构,烧结使它们变成玻璃或方石英。

电子工业建立在硅的基础上,硅是微处理器几十年来常用的半导体衬底。Rice大学的研究通过颠覆自上而下的制造过程来解决该制造方法的局限性。Lou解释说:“用传统的光刻技术制作复杂的三维几何图形非常困难,而且这一过程还需要使用多种化学物、进行多步骤操作。即使付出了全部的努力,结果也许不尽人意,甚至有些结构根本不可能用这些方法来制造。

该大学的创新研究原则上可以打印任意的3D形状,这对于制造独特的光子器件极具价值!

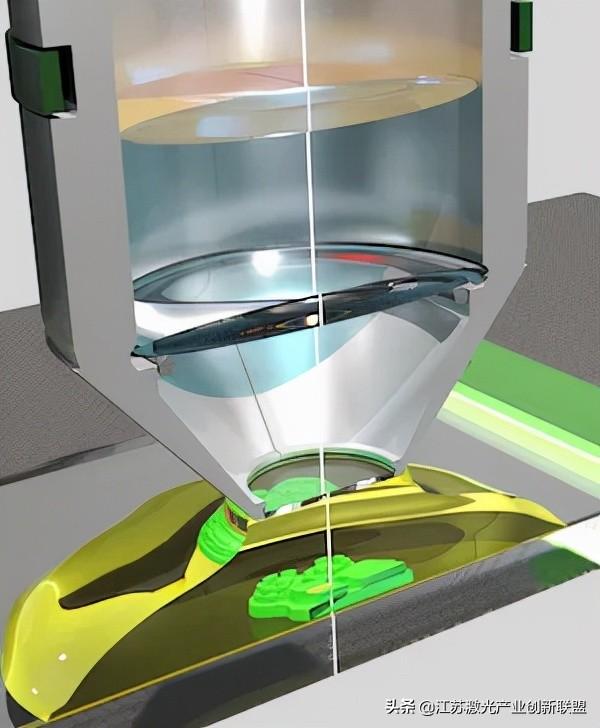

该实验室使用双光子聚合工艺来打印只有几百纳米宽、小于光波长的结构。激光通过促使墨水吸收双光子来进行“书写”,引发材料的自由基聚合(free radical polymerization)。

3D打印在航空领域的应用案例

很长一段时间以来,航空领域都是3D打印应用的第一领域(目前已经被汽车领域超越)。如今在航空领域轻量化发展的趋势下,3D打印的应用也是越来越广泛。很多飞机零部件正在转向通过3D打印来制造。下面就来盘点一些3D打印在航空领域的应用案例。 XB-1超音速飞机

亚200纳米(小于200纳米)二氧化硅结构的双光子印刷工艺。

当谈及3D打印紫外光的使用、固化涂层和牙科相关应用时,该大学研究生和合著者Boyu Zhang说:“正常聚合涉及聚合物单体和光引发剂,即吸收光并产生自由基的分子。而在我们的过程中,光引发剂同时吸收两个光子,这一过程需要大量能量,这种能量即使是很小的峰值也会引起聚合,而且发生在很小的空间内。这就是为什么这个过程允许我们超越光的衍射极限。”

“独特的墨水”

印刷过程需要用到Rice大学实验室开发的“独特墨水”。研究人员创造了一种独特的树脂,其中含有掺杂聚乙二醇的二氧化硅微球,以使其可溶。

印刷后,通过高温烧结固化该结构,消除产品中的所有聚合物,留下非晶玻璃或多晶方石英。“当加热时,材料经历从玻璃到晶体的阶段,温度越高,晶体变得越有序,”Lou说。

莱斯大学材料科学家Jun Lou(左)和研究生Boyu Zhang是印刷亚200纳米分辨率的玻璃和晶体3D晶格团队的一员。来源:Jeff Fitlow

实验室还展示了用各种稀土盐掺杂材料,使产品光致发光(光学应用的一个重要特性)。实验室的下一个目标是改进工艺,达到亚10纳米的分辨率。

来源:optics.org,RICE UNIVERSITY

江苏激光联盟陈长军原创作品!