11月9日,日本的早稻田大学对外公布了一项研究成果,该大学科学与工程学院的一个研究小组开发了一种减少金属3D打印热变形的方法。

金属3D打印为誉为下一代的加工技术,一直备受瞩目。在各种金属3D打印技术中,又以激光熔融粉末烧结的技术为主。这种方式在加工时会涉及大量的热量,由于热胀冷缩的原理,金属3D打印件会产生比较大的收缩应力,导致零件翘曲变形。

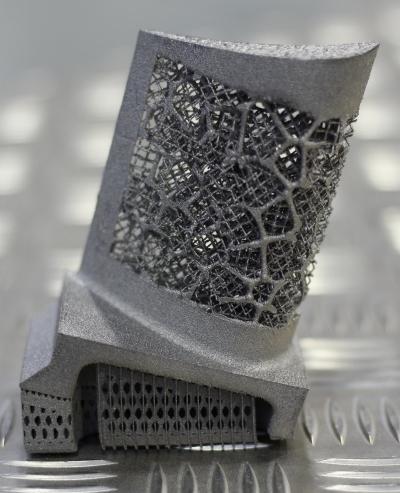

为了解决这个问题,研究小组在建模时,在零件内部加入了晶格结构,通过中空的结构来减少金属3D打印件的热变形。

在3D打印中,晶格结构是长被用的一种结构,如果只是简单的加入晶格结构,早稻田大学也不会把这种方法作为一项研究成果发布了。

原来,研究小组通过测试发现,可以通过改变晶格的稀疏来更好的控制变形。通过实际的3D打印对比。他们发现经过优化后的晶格结构比平均大小的晶格结构能更好的抑制变形。从视觉效果上来看,晶格有大有小,有些区域的晶格比较密集,有些区域的晶格比较松散。

3D打印产业迎来千亿蓝海市场,消费级3D扫描仪能否成为下一个爆款

近年来,在各国政策激励和市场推动作用下,3D打印技术研发速度不断加快,行业热点频出。最近,日本成功制造3D打印“和牛肉”的新闻便引起了业界轰动。伴随着AI、VR等新技术的高速发展,3D打印逐渐成为科技领域最火热的赛道之一,也被视为引领新一轮科技革命和

至于如何优化这些晶格,研究团队做了进一步的研究,开发了递推公式,以应对不同的结构。此外,他们还开发了一种拓扑优化的算法,来优化晶格分布。

在金属3D打印中,成型品越大,热变形越显着,需要采取对策。通过使用晶格优化的方式,就可以构建大尺寸的金属零件。