到目前为止,3D打印应用上,工业制造中应用仍然是占比最大的一块。

根据小编调查,在制造成本控制上,不同企业的成果有参差不齐的差距。除却部分商家产量巨大足以分摊开成本外,有很大的原因在于制作工序上的管理,以及打印工作上的技术差距。

小编提前做了点功课,今天就和大家聊聊,如何控制打印成本,获得更好的竞争优势。

01.避免打印失败

在打印过程中成本浪费最高的莫过于打印失败了,无论是模型的不可挽回性失败打印,或者是打印过程中打印机出现问题,都会白白浪费这整个过程所投入的时间、人力、材料成本。因此,优化打印操作和细节问题处理是最重要的要点,了解你的打印机,以及不断学习。

我们在往期以及未来都会不断推出关于打印工作中各类优化工作和问题处理,可以瞧瞧,可以在文末加入我们的技术交流群和其它用户交流。

02.大胆镂空模型

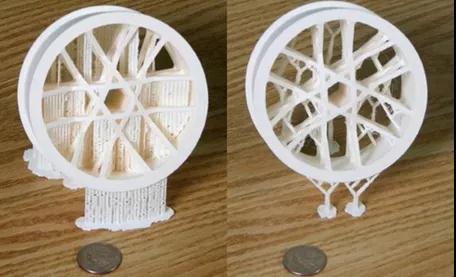

无论是3D从业者还是普通人,想到3D打印模型,就是类似于工艺品般充满镂空的蜂窝状或树状的结构。传统工艺无论是外部镂空或是内部镂空都需要额外付出较大成本,但对于3D打印来说能够轻易实现,这类效果能够减轻重量,提升美观度,降低材料成本,节省打印时间。

当然,在实际3D打印中,我们要考虑其稳定性、坚固性的物理特征不能变差,对模型镂空时,要注意保证有足够的厚度。内部可使用填充自由调整,外部的孔洞则需要考虑到垂丝等情况。

03.减少打印后处理

去支撑应该是大多数3D打印工作者都认同的较为麻烦的后处理工作。不仅增加了较多的工作量,同时也会对模型的表面光洁度造成不良影响。大量的支撑不仅会增加打印成本,也会拉长打印时间。

在往期我们有提到建模中增加更加有效的支撑,通过建模中增加树状支撑,能够减少所需的支撑量。同时也可以通过改变摆放方式或拆分打印来减少支撑结构。

04.细节控制

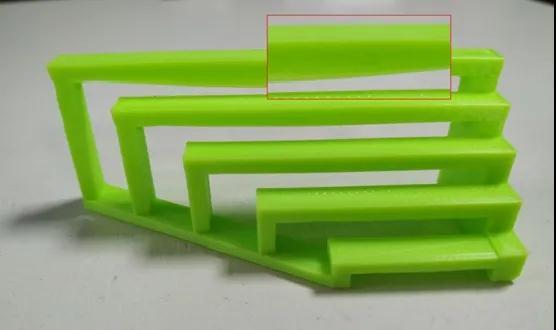

同样的一个空心圆柱体,竖着打、横着打以及斜着打,其孔洞、内外表面的光洁度和精度都是不同的。

什么是FDM桌面级3D打印机?都应用在哪些领域?

什么是FDM桌面级3D打印机? FDM是由3D打印机的成型方式不同而分的,FDM及 Fused Deposition Modeling 的缩写,意为熔融沉积成型。FDM技术也叫“熔融沉积”技术,工作原理是加热头把热熔性材料(ABS树脂、尼龙、蜡等)加热到临界状态,呈现半流体性质,在计算

在FDM以及光固化3D打印工艺中,由于设备结构以及打印工艺的原因,会有如下情况:

①Z轴的精度要比XY轴好,Z轴的移动为丝杆旋转带动的移动,远比XY轴的皮带移动或者像素点曝光要精准;

②模型的上表面(平台为底的方向)要比下表面光洁,模型的支撑会影响下表面的光洁,悬垂结构的变形也会影响表面。在打印一些具有特定位置精细要求的零部件,我们应该根据以上情况调整打印方向。

同时,假设打印部件只需要某个小部分具有极高精度要求,并不一定需要减小层高提高整体精度,这会大大延长生产时间。可以在该部位设置较大公差补偿,以较为粗糙的精度打印,再通过后处理(切割、钻孔、打磨等)提高该部位的精度。把控好细节关系,能够在3D打印中节省更多的时间、物料成本。

05.大批量制作考虑

不少制造企业主要是使用3D打印设备制作手板,在大批量同规格生产上,传统制造工艺仍然比3D打印具有更好优势。

上面我们说到的镂空制作,更多是用于3D打印件为最终产品的操作。在做手板上,我们仍需要考虑传统工艺的可制造性,这个工作是在建模当中就需要注意到的。

首先是内部镂空,无论是使用模具还是原材料铸造,都需要付出很高的成本去完成这种结构;

其次是分部件,3D打印能够一体制造可活动的连接件,但在传统工艺中我们不得不分开制造,这就需要考虑到拼接的可能性和稳固性;

最后是材料物理特性,如果在大批量制作中需要用别的材料,则需要考虑到不同材料的物理特性在构造上能否实现制作可能,以及产品投入使用的变化。

做到这些将确保企业在整个零件生命周期中实现具有成本效益的生产。

06.局部验证

在首次打印模型时,假若对于模型中某些细节能否实现需求存疑,如细节能否打印成功、功能结构是否可实现等,可以先将该局部分别打印出来进行验证,验证成功再打印整体,这将大大减低各项成本。

再进一步,我们可以将整体做成拼接件,各部分可拼接更换,通过这项工作,我们可以对某个难以估摸需要仿佛修改的局部进行替换进行整体验证。

这是3D打印在柔性生产上的优势,多加利用这个优势,在做产品迭代更新设计中,将为企业节省巨大的升级成本。