据美国核能研究所(NEI)网站报道, 3D打印技术(也称为增材制造)在1980年代首创,最近的10年中推动了制造业的革命,也将惠及核工业。目前,美国核工业企业正在开发小于10兆瓦的微型反应堆,作为起步,橡树岭国家实验室(Oak Ridge National Laboratory)为美国海军3D打印完成潜水器,其尺寸与微型反应堆类似。

美国海军潜水器可以几周内3D打印完成,其成本仅为常规制造成本的10%。尽管微型核反应堆的内部组件要复杂很多,但航空航天业已经经历了3D打印复杂喷气发动机组件的考验,所以我们很快就可以看到3D打印的部件进入核电站。有关企业正在试验将3D打印的燃料组件放入反应堆中,并打印可用于制造核反应堆所需的零部件。3D打印和先进的制造技术可能彻底改变核能工业,以小型堆推动能源系统的低碳转型。

核工业采用增材制造技术的进程略慢于其他行业,但是近年来出现了一些值得注意的时刻。例如,2017年西门子成为第一家在核电站中完成3D打印零件商业安装的公司。

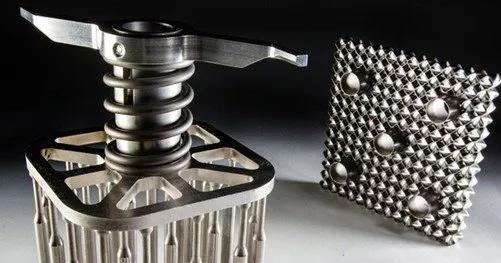

西屋电气在Exelon Byron 1号核电站中安装了3D打印组件——一个顶针堵漏装置。

航空航天3D打印市场现状与重点企业分析,行业发展迅速「图」

一、航空航天3D打印行业概况 3D打印技术在制造复杂零件方面优势明显,具有无需模具、缩短制造周期、降低小批量零件价格、降低制造复杂度等优势,但3D打印技术同时存在着铺粉无法成形大尺寸金属零件、成形大尺寸金属零件精度低、不适合大批量生产、缺乏标准等

西屋电气已经成为在核能领域推进增材制造的新成员,借助3D打印技术能够简化一些小批量零件的生产。目前采用了粉末床熔融金属3D打印和激光热丝焊接(HWLW)技术,作为其先进制造产品的一部分。

伊利诺伊州的Exelon Byron核电站

西屋公司首席技术官Ken Canavan说:“西屋公司继续引领最先进技术的发展,以帮助世界通过安全、清洁和可靠的能源满足不断增长的电力需求。我们的增材制造计划为客户提供了增强的零部件设计,有助于提高性能和降低成本,并提供传统方法无法制造的零部件的可能性。”

西屋电气公司总部位于美国宾夕法尼亚州,是全球领先的核技术供应商。在能源行业,传统的火电、水电等能源获取越来越多地用到3D打印技术,尤其是超大尺寸的金属3D打印成型;而在核电领域,类似的应用并不多见。事实证明在高精尖的领域,3D打印技术仍然能够很好地发挥作用。

2020年早些时候,瑞典3D打印公司 Additive Composite 和 Add North 3D发布了新型的碳化硼长丝复合材料,适用于核工业中的辐射屏蔽应用。

该材料的名称为Addbor N25,由碳化硼和共聚酰胺基质组成。

碳化硼是已知的最硬的材料之一,因此已用于许多极端应用,例如坦克装甲和防弹背心。该材料还具有很高的中子吸收能力,非常适合用于核辐射屏蔽等应用。像所有其他行业一样,核能正通过3D打印新材料和新应用这两个新流程进入未来。