2020年5月5日,我国长征五号N运载火箭成功发射,再次向世人宣布我强大的航天科技实力!不仅如此,在成功发射的长征五号B运载火箭上,搭载着我国新一代载人飞船试验船,最关键的是船上还搭载了一台“3D打印机”。

3D打印技术出现在20世纪90年代中期,实际上是利用光固化和纸层叠等技术的最新快速成型装置。它通常是采用数字技术材料打印机来实现的。常在模具制造、工业设计等领域被用于制造模型,后逐渐用于一些产品的直接制造,已经有使用这种技术打印而成的零部件。这是我国首次太空3D打印实验,也是国际上第一次在太空中开展连续纤维增强复合材料的3D打印实验。

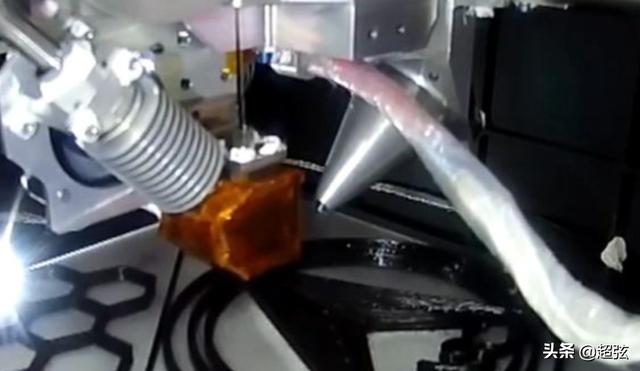

此次在试验船上搭载了一台我国自主研制的“复合材料空间3D打印系统”,科研人员将这台“3D打印机”安装在了试验船返回舱之中,3D打印(3DP)即快速成型技术的一种,又称增材制造,它是一种以数字模型文件为基础,运用粉末状金属或塑料等可粘合材料,通过逐层打印的方式来构造物体的技术。飞行期间该系统自主完成了连续纤维增强复合材料的样件打印,并验证了微重力环境下复合材料3D打印的科学实验目标。

3D打印的行业逻辑

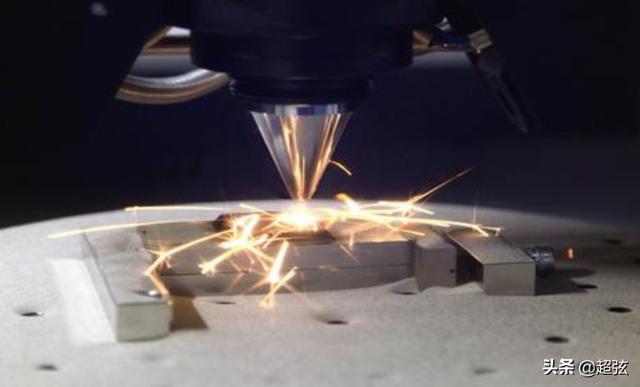

五年前笔者提出了一个观点:当3D技术成熟后,大量传统机床制造商和自动化集成商会进入这个行业,届时3D打印机制造商将面临巨大冲击。而3D打印相关的核心技术拥有者,如关键零部件(打印喷嘴),关键工艺和材料供应商将迎来极大的发展空间。 德国弗朗霍夫激光

打印的对象是什么?

航天科技集团五院529厂复合材料空间3D打印系统负责人祁俊峰介绍说:这是打印机本体,下面是供配电和控制区,我们开了个窗口,这样舱内的图像能实时传回来。这次打印的对象有两个,一个是CASC标志,另一个是蜂窝结构,这个结构代表着航天器轻量化结构)。

据了解,连续纤维增强复合材料是当前国内外航天器结构的主要材料,简称FRP,是由增强纤维材料,如玻璃纤维、碳纤维、芳纶纤维等,与基体材料经过缠绕,模压或拉挤等成型工艺而形成的复合材料。根据增强材料的不同,常见的纤维增强复合材料分为玻璃纤维增强复合材料(GFRP),碳纤维增强复合材料(CFRP)以及芳纶纤维增强复合材料(AFRP)。连续纤维增强复合材料普遍具有密度低、强度高的特点,开展复合材料空间3D打印技术研究具有非常明显的优势,由于纤维增强复合材料具有如下特点:比强度高,比模量大;材料性能具有可设计性:抗腐蚀性和耐久性能好;(4)热膨胀系数与混凝土的相近。这些特点使得FRP材料能满足现代结构向大跨、高耸、重载、轻质高强以及在恶劣条件下工作发展的需要。对于未来空间站长期在轨运行、发展空间超大型结构在轨制造,具有重要意义!