SLS工艺3D打印是什么?

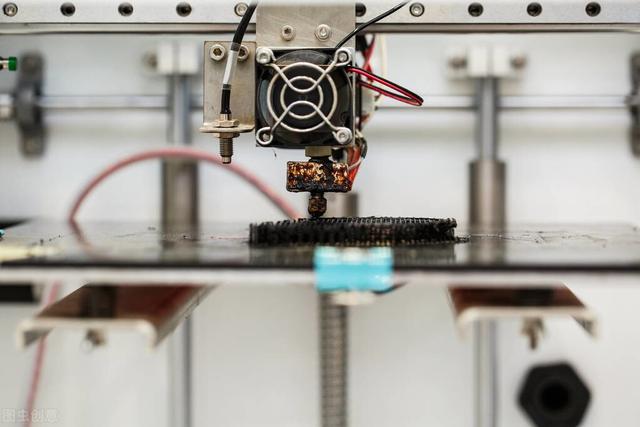

SLS技术,全称为粉末材料选择性烧结( Selected Laser Sintering ),是采用红外激光作为热源来烧结粉末材料,以逐层添加方式成形三维零件的一种快速成型方法。

SLS分层制造技术是由美国德克萨斯大学奥斯汀分校的C.R.Dechard于1989年研制成功,由美国DTM公司(现在已经被3D System收购)商品化。

SLS技术的成型原理是:在开始加工前,需要把充有氮气的工作室升温,并保持在粉末的熔点以下。成型时,送料桶上升,铺粉滚筒移动,先在工作平台上铺一层粉末材料,然后激光束在计算机的控制下按照截面轮廓对实心部分所在的粉末进行烧结,使粉末融化继而形成一层固体轮廓。第一层烧结完成后,工作台下降一截面层的高度 ,再铺上一层粉末,进行下一层烧结,依次循环,从而形成所打印的模型。

SLS工艺3D打印的优缺点有哪些?

SLS技术的优点

1、可选材料种类多,价格较低。只要材料加热后粘度较低,基本就可以作为SLS的材料。包括高分子、金属、陶瓷、石膏、尼龙等多种粉末材料。

2、工艺比较简单。该工艺按材料的不同可以直接生产复杂形状的原型、型腔模三维构建或部件及工具,几乎可以成形任意几何形状的零件,是真正意义上的自由制造,尤其对具有复杂内部结构的零件,SLS具有传统制造方法无法比拟的优势。

3、不需要支撑结构。未烧结的粉末即可作为支撑结构。材料利用率高,因为不存在支撑结构和底座,所有材料均可利用。

4、生产周期短,开发成本低。从CAD设计到零件加工,只需几小时到几十小时,整个生产过程数字化,零件的构建时间短,可达到1in/h高度,可以随时修正、随时制造,这一特点使其特别适合于新产品的开发。

5、精度高。一般受才种类和粉末颗粒的大小等因素影响,精度一般在0.05mm-2.5mm之间,而且能生产较硬的模具;

6、采用非接触加工方式,不需要任何刀具和模具,未烧结粉末可重复利用,成形过程无振动和噪声,是一种绿色环保的制造技术。

7、产品的单价几乎与批量无关且变形率小,特别适合于新产品的开发和单件少批量零件的生产。

SLS技术的缺点

2020年国外10大3D打印企业并购、上市案例

回顾2020年,这一空前而动荡的一年似乎给世界各地的企业带来了沉重打击,甚至整个行业都必须适应生存。许多行业被彻底摧毁,例如旅行和个人服务业。但是,如果这时有一线希望,那可能是因为COVID-19大流行迫使公司紧急利用新技术并调整供应链。数字技术革命通

1、表面粗糙。由于原材料是粉状的,原型建造是由材料粉层经过加热熔化实现逐层粘结的。无法直接成型高性能的金属和陶瓷零件,成型大尺寸零件时容易发生翘曲变形,而且成型表面受粉末颗粒大小及激光光斑的限制,粗糙不可避免。

2、加工时间长。加工前,要有2小时的预热时间。零件构建后,要花5~10小时时间冷却,才能从粉末缸中取出,这种需要预热和冷却的加工,在后处理这一方面就很麻烦。

3、由于使用了大功率激光器,除了本身的设备成本,还需要很多辅助保护工艺,整体技术难度大,制造和维护成本非常高。

4、加工室需要不断充氮气,加工成本高;成型过程产生有毒气体和粉尘,污染环境。

5、机械性能不足。SLS成型金属零件的原理是低熔点粉末粘结高熔点粉末,导致制件的孔隙度高,机械性能差,特别是延伸率很低,很少能够直接应用于金属功能零件的制造。

尼龙3D打印的现实意义有哪些?

选择性微光烧结作为3D打印的发展较早的一类,发展也遇到了瓶颈。

其设备价格昂贵,也给它的大规模推广带来困难。一方面产品制造效率较低,满足不了量产需求,另一方面打印精度工艺缺陷显著影响着零件的精度。

材料方面,可以打印学握的材料有限,高端的产品打印,无论是材料、工艺还是设备都受制于外国专利。国内外针对SLS的研究主要是设备、材料烧结方案和激光烧结系统的研制与开发。在SLS设备未来的研究中:

①集中在打印速度的提升;

②提高设备对各种打印材料的适应能力;

③大力降低设备制造成本。

在3D打印技术逐步实现产业化的过程中,打印材料的开发以及对应材料打印方案的确定一定会完成标准化,令每一种设备、材料和方案都实现完美匹配。目前市面上主流的3D打印材料和对应的烧结方案主要由Stratasys公可、3D Systems和EOS公司开发。

而国内商端产品的打印材料仍然依赖进口,并且价格昂贵。国内要想普及和大力发展3D打印,必须突破国外在技术和专利上的封锁,开发出拥有自主产权的材料和其烧结方案。选择性激光烧结(SLS)的一系列专利,其中包含该技术对铝、铜以及钢铁等多种材质进行打印的专利已于2014年到期,这无疑给3D打印的迅速发展,工业工程的发展带来巨变。