不得不说,自从电动汽车与自动驾驶技术的普及,汽车形态迎来了不小的变化。如今,越来越多的品牌开始研究全新的汽车底盘,为用户带来更好的驾乘体验。比如这次提到的PIX,就利用“粘液模制算法”与金属3D打印技术相结合,以提高汽车生产效率。

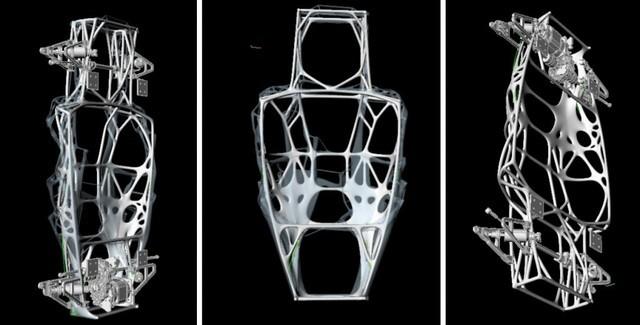

PIX设计的汽车底盘

PIX首次进行WAAM 3D打印的尝试发生在2019年,当时该公司为其第一个自动驾驶汽车底盘制作了原型。主要挑战是将WAAM约束条件纳入生成的设计工作流程中,该公司尝试使用现成的工具(例如Autodesk Generative Design,PTC Frustum和Altair Inspire)进行结构优化。尽管这些程序对于常规制造技术甚至PBF 3D打印都非常有效,但事实证明WAAM需要更严格的参数集。

为了克服这个问题,PIX工程师亲自设计了自己的生成设计算法,他们将其称为“粘液模制算法”。该算法从皮氏培养皿中的粘液模具的寻路能力中汲取了灵感,该算法使该公司能够在考虑到WAAM 3D打印约束的情况下自动对其底盘原型进行建模。

采用新的算法设计的底盘结构

德媒文章:3D打印应用领域不断扩大

新华社北京3月7日新媒体专电 德国《南德意志报》网站近日刊发题为《独特的叠层工作》的文章称,虽然万物不是都可通过3D打印来制作,但这项技术的应用领域正在不断扩大。全文摘编如下: 炒作热潮已然消退 如今,通过3D打印技术可以打印各种颜色以及塑料、金属

另外,此项算法创建的每个设计迭代都经过静态有限元分析(FEA),在该分析中,通过模拟应力和变形来评估结构的性能。然后,由人类设计师执行“修饰”,并根据WAAM的严格约束条件进一步优化基本模型。最终要由设计人员在结构完整性和重量之间取得平衡,因为减少材料消耗往往会增加零件变形的风险。

直到今天,这种以生成设计为重点的3D打印工作流程仍涵盖了PIX的大部分生产过程。该公司现在的目标是通过WAAM大批量地实现下一代自动驾驶汽车底盘结构的3D打印,该结构具有显着的零件合并,重量减轻和最小的交货时间。

PIX的计算设计团队表示:“这是革新汽车制造的必要条件,自从大约100年前福特首次引入装配线以来,这并没有太大改变。”

(7638691)