【科研摘要】

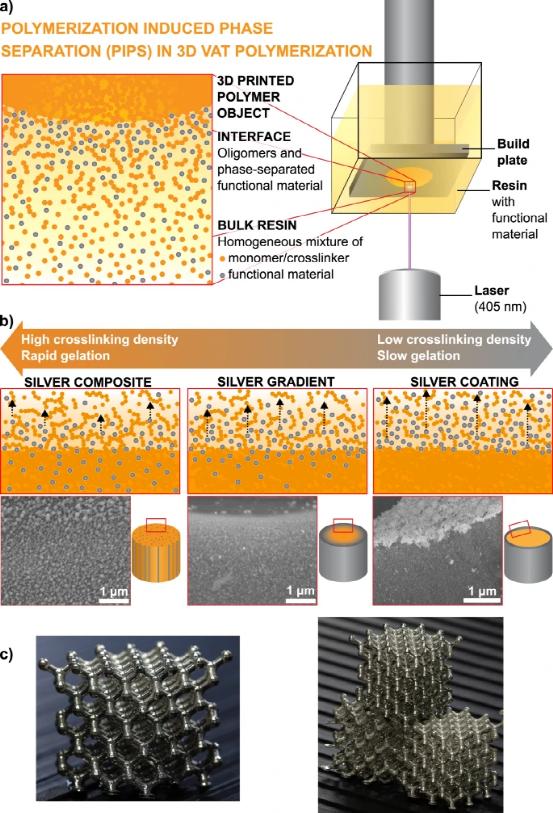

3D打印使材料,几何形状和功能特性能够以独特的方式组合在一起,而这是传统制造技术无法实现的,但是由于它是多种材料的物理挑战,因此阻碍了其作为功能对象的主流制造平台的采用。还原聚合提供了一种基于聚合物化学的方法来生成智能对象,其中相分离用于控制材料的空间定位,从而立即实现最终3D打印对象的理想形态和功能特性。最近,加拿大国家研究委员会Chantal Paquet/安大略工业大学Hendrick W. de Haan研究团队在《Nature Communications》上发表了题为Direct printing of functional 3D objects using polymerization-induced phase separation 的论文。研究表明如何通过明智地选择光敏树脂组分来控制胶凝动力学,交联密度和材料扩散率,从而可以调节不同材料相的空间分布。

生成了从功能涂层,梯度和复合材料到各种形态的连续体,从而能够制造3D压阻传感器,5G天线和抗菌物体,从而说明了在智能或功能零件的3D打印中将异种材料集成在一起的一种有前途的方法。

【主图】

图1:功能对象的3D PIPS打印机制。

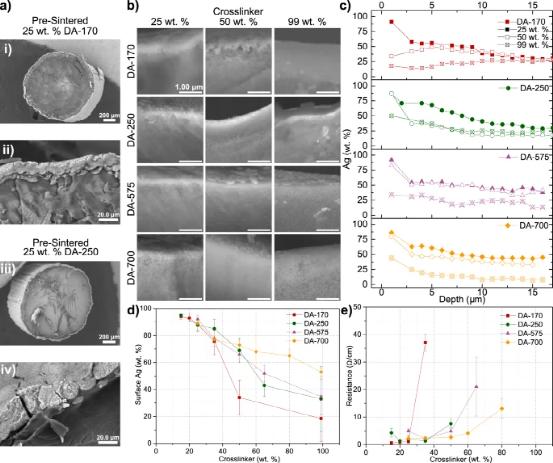

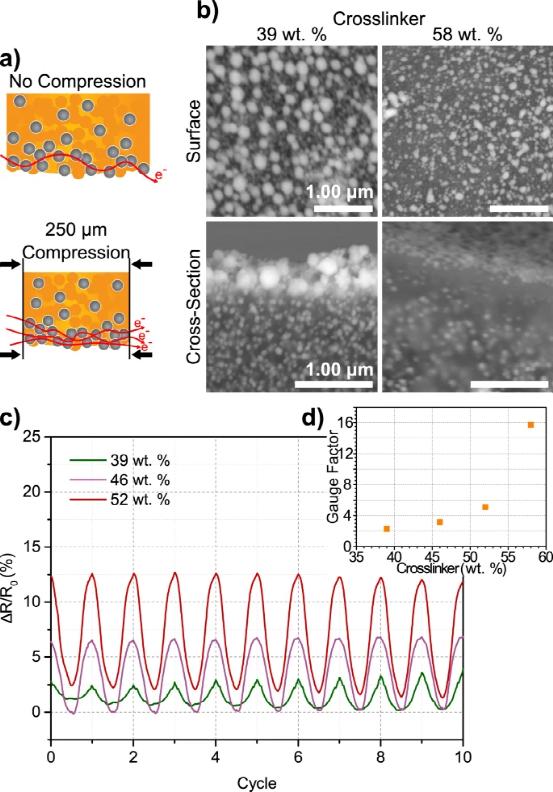

图2:银相分离与交联密度的关系。

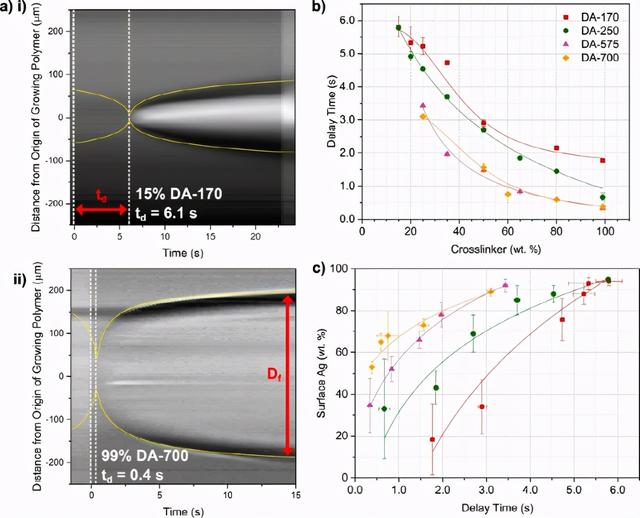

图3:通过光学显微镜对光敏树脂进行动力学研究。

前沿研究丨基于神经网络的机器学习方法在3D打印中的应用

得益于规模庞大的数据集、计算能力的提高和计算模型的优化改善,神经网络算法已成为机器学习算法中使用最广泛的模型。当前一个明显的趋势是,神经网络算法的经验成果正在向传统制造领域进行迁移,并对制造行业的产品设计、制造、质检到交付等价值链环节,产生

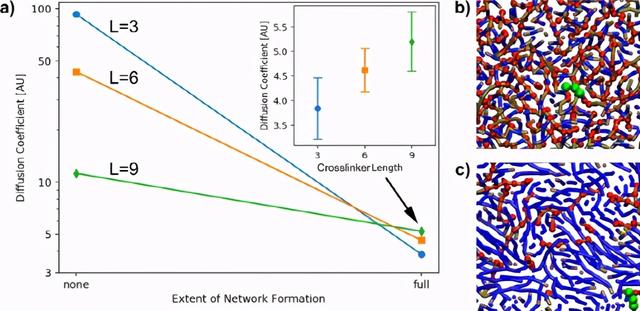

图4:扩散系数的模拟结果。

图5:应变传感器测量值。

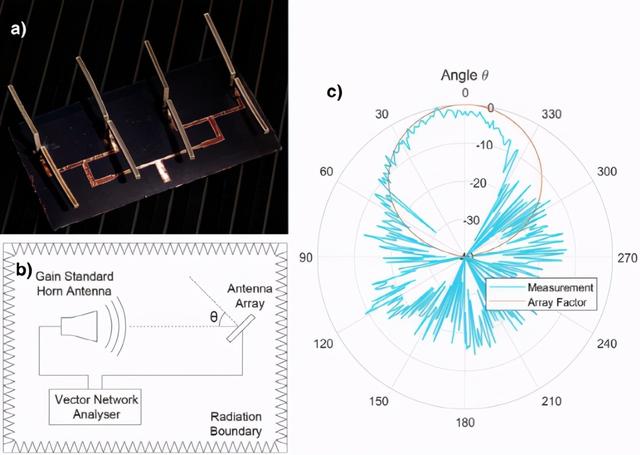

图6:3D打印偶极子天线阵列。

【总结】

团队展示了在还原3D聚合中发生的单体到聚合物转化的时间和空间变化如何导致功能材料的局部混合,从而触发这些材料向本体树脂的扩散。通过利用3D PIPS期间功能性材料截留在聚合物网络中的速率,可以访问各种表面形态。在控制材料相方面获得的见识允许采用合理的方法来配制树脂,以访问针对特定应用的各种材料形态。由于这种方法的普遍性,3D PIPS代表了一种使用大量材料来创建具有连续形态的材料的强大方法,并将加速采用桶聚合作为生成功能性3D对象的可行技术。

参考文献:doi.org/10.1038/s41467-020-20256-3

版权声明:「高分子材料科学」是由专业博士(后)创办的公众号,旨在分享学习交流高分子聚合物材料学等领域的研究进展。上述仅代表作者个人观点。如有侵权或引文不当请联系作者修正。商业转载或投稿请后台联系编辑。感谢各位关注!